सिरेमिक रेत की रासायनिक संरचना मुख्य रूप से Al2O3 और SiO2 है, और सिरेमिक रेत का खनिज चरण मुख्य रूप से कोरन्डम चरण और मुलाइट चरण है, साथ ही अनाकार चरण की एक छोटी मात्रा भी है।सिरेमिक रेत की दुर्दम्यता आमतौर पर 1800 डिग्री सेल्सियस से अधिक होती है, और यह एक उच्च कठोरता वाली एल्यूमीनियम-सिलिकॉन दुर्दम्य सामग्री है।

सिरेमिक रेत के लक्षण

● उच्च अपवर्तनीयता;

● थर्मल विस्तार का छोटा गुणांक;

● उच्च तापीय चालकता;

● अनुमानित गोलाकार आकार, छोटा कोण कारक, अच्छी तरलता और कॉम्पैक्ट क्षमता;

● चिकनी सतह, कोई दरार नहीं, कोई उभार नहीं;

● तटस्थ सामग्री, विभिन्न कास्टिंग धातु सामग्री के लिए उपयुक्त;

● कणों में उच्च शक्ति होती है और आसानी से टूटते नहीं हैं;

● कण आकार सीमा विस्तृत है, और मिश्रण को प्रक्रिया आवश्यकताओं के अनुसार अनुकूलित किया जा सकता है।

इंजन कास्टिंग में सिरेमिक सैंड का अनुप्रयोग

1. कच्चा लोहा सिलेंडर सिर के शिरा, रेत चिपके हुए, टूटे हुए कोर और रेत कोर विरूपण को हल करने के लिए सिरेमिक रेत का उपयोग करें

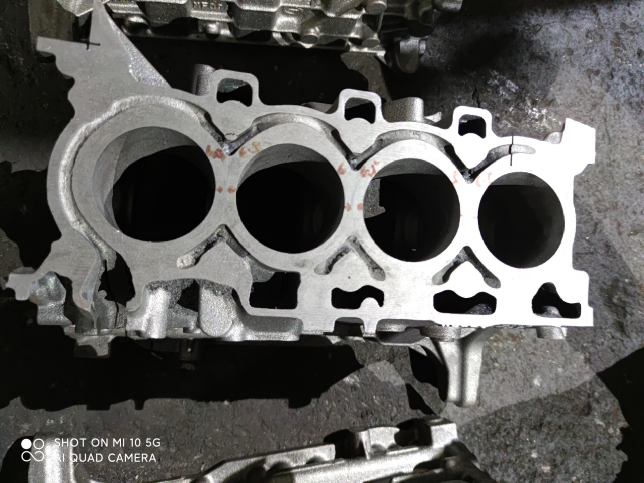

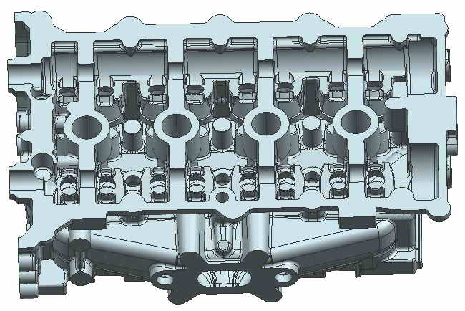

● सिलेंडर ब्लॉक और सिलेंडर हेड इंजन की सबसे महत्वपूर्ण कास्टिंग हैं

● आंतरिक गुहा का आकार जटिल है, और आयामी सटीकता और आंतरिक गुहा की सफाई के लिए उच्च आवश्यकताएं हैं

● बड़ा बैच

उत्पादन क्षमता और उत्पाद की गुणवत्ता सुनिश्चित करने के लिए,

● हरी रेत (मुख्य रूप से हीड्रास्टाटिक स्टाइल लाइन) विधानसभा लाइन उत्पादन आम तौर पर प्रयोग किया जाता है।

● सैंड कोर आमतौर पर कोल्ड बॉक्स और रेजिन कोटेड सैंड (शेल कोर) प्रक्रिया का उपयोग करते हैं, और कुछ सैंड कोर हॉट बॉक्स प्रक्रिया का उपयोग करते हैं।

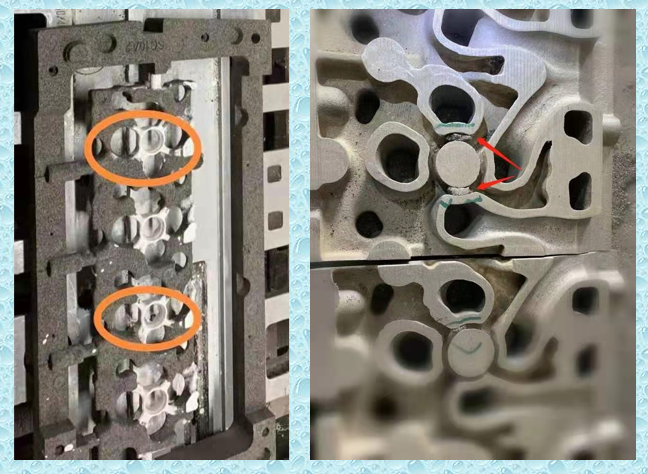

● सिलेंडर ब्लॉक और हेड कास्टिंग के सैंड कोर के जटिल आकार के कारण, कुछ सैंड कोर में एक छोटा क्रॉस-सेक्शनल क्षेत्र होता है, कुछ सिलेंडर ब्लॉक और सिलेंडर हेड वॉटर जैकेट कोर का सबसे पतला हिस्सा केवल 3-3.5 मिमी होता है, और रेत का आउटलेट संकरा है, लंबे समय तक उच्च तापमान वाले पिघले हुए लोहे से घिरे कास्टिंग के बाद रेत का कोर, रेत को साफ करना मुश्किल है, और विशेष सफाई उपकरण की जरूरत होती है, आदि। अतीत में, सभी सिलिका रेत का उपयोग कास्टिंग में किया जाता था उत्पादन, जिसके कारण सिलेंडर ब्लॉक और सिलेंडर हेड की वाटर जैकेट कास्टिंग में नसों और रेत के चिपके रहने की समस्या पैदा हो गई।कोर विरूपण और टूटी हुई कोर समस्याएं बहुत आम हैं और हल करना मुश्किल है।

इस तरह की समस्याओं को हल करने के लिए, 2010 के आसपास से, कुछ प्रसिद्ध घरेलू इंजन कास्टिंग कंपनियों, जैसे कि FAW, वीचाई, शांगचाई, शांक्सी ज़िन्के, आदि ने सिलेंडर ब्लॉक बनाने के लिए सिरेमिक रेत के आवेदन पर शोध और परीक्षण करना शुरू किया। सिलेंडर हेड वॉटर जैकेट, और तेल मार्ग।समान रेत कोर आंतरिक गुहा सिंटरिंग, रेत चिपके, रेत कोर विरूपण, और टूटे हुए कोर जैसे दोषों को प्रभावी ढंग से समाप्त या कम करते हैं।

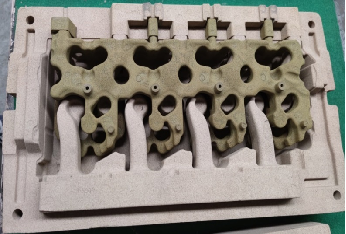

कोल्ड बॉक्स प्रक्रिया के साथ सिरेमिक रेत द्वारा चित्रों का पालन करें।

तब से, सिरेमिक रेत मिश्रित स्क्रबिंग रेत को धीरे-धीरे ठंडे बॉक्स और गर्म बॉक्स प्रक्रियाओं में बढ़ावा दिया गया है, और सिलेंडर हेड वॉटर जैकेट कोर पर लागू किया गया है।यह 6 से अधिक वर्षों के लिए स्थिर उत्पादन में रहा है।कोल्ड बॉक्स सैंड कोर का वर्तमान उपयोग है: सैंड कोर के आकार और आकार के अनुसार, जोड़ा गया सिरेमिक रेत की मात्रा 30% -50% है, राल की कुल मात्रा 1.2% -1.8% है, और जोड़ा गया तन्य शक्ति 2.2-2.7 एमपीए है।(प्रयोगशाला नमूना परीक्षण डेटा)

सारांश

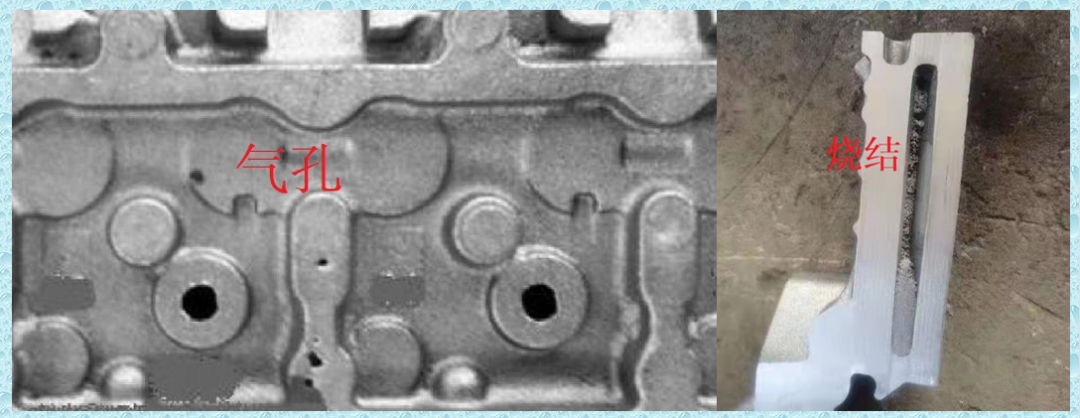

सिलेंडर ब्लॉक और हेड कास्ट आयरन भागों में कई संकीर्ण आंतरिक गुहा संरचनाएं होती हैं, और डालने का तापमान आमतौर पर 1440-1500 डिग्री सेल्सियस के बीच होता है।रेत कोर की पतली दीवार वाले हिस्से को उच्च तापमान वाले पिघले हुए लोहे की क्रिया के तहत आसानी से पाप किया जाता है, जैसे पिघला हुआ लोहा रेत कोर में घुसपैठ करता है, या चिपचिपी रेत बनाने के लिए इंटरफ़ेस प्रतिक्रिया उत्पन्न करता है।सिरेमिक रेत की अपवर्तनीयता 1800 डिग्री सेल्सियस से अधिक है, इस बीच, सिरेमिक रेत का वास्तविक घनत्व अपेक्षाकृत अधिक है, समान व्यास और गति के साथ रेत के कणों की गतिज ऊर्जा 1.28 गुना है जो रेत की शूटिंग के दौरान सिलिका रेत के कणों की है, जो कर सकते हैं रेत कोर के घनत्व में वृद्धि।

इन फायदों के कारण सिरेमिक रेत का उपयोग सिलेंडर हेड कास्टिंग की आंतरिक गुहा में रेत की समस्या को हल कर सकता है।

सिलेंडर ब्लॉक और सिलेंडर हेड के वॉटर जैकेट, इनटेक और एग्जॉस्ट पार्ट्स में अक्सर वेनिंग डिफेक्ट होते हैं।बड़ी संख्या में शोध और कास्टिंग प्रथाओं से पता चला है कि कास्टिंग सतह पर शिरापरक दोष का मूल कारण सिलिका सैंड का चरण परिवर्तन विस्तार है, जिससे थर्मल तनाव से रेत कोर की सतह पर दरारें आ जाती हैं, जिससे पिघला हुआ लोहा बनता है। दरारों में घुसने के लिए नसों की प्रवृत्ति विशेष रूप से कोल्ड बॉक्स प्रक्रिया में अधिक होती है।वास्तव में, सिलिका रेत की थर्मल विस्तार दर 1.5% जितनी अधिक है, जबकि सिरेमिक रेत की थर्मल विस्तार दर केवल 0.13% है (10 मिनट के लिए 1000 डिग्री सेल्सियस पर गरम)।थर्मल विस्तार तनाव के कारण सैंड कोर की सतह पर क्रैकिंग की संभावना बहुत कम है।सिलेंडर ब्लॉक और सिलेंडर हेड के सैंड कोर में सिरेमिक रेत का उपयोग वर्तमान में वेनिंग की समस्या का एक सरल और प्रभावी समाधान है।

जटिल, पतली दीवार वाली, लंबी और संकरी सिलेंडर हेड वॉटर जैकेट सैंड कोर और सिलेंडर ऑयल चैनल सैंड कोर को उच्च शक्ति (उच्च तापमान शक्ति सहित) और क्रूरता की आवश्यकता होती है, और साथ ही कोर रेत की गैस पीढ़ी को नियंत्रित करने की आवश्यकता होती है।परंपरागत रूप से, लेपित रेत प्रक्रिया का ज्यादातर उपयोग किया जाता है।सिरेमिक रेत का उपयोग राल की मात्रा को कम करता है और उच्च शक्ति और कम गैस उत्पादन के प्रभाव को प्राप्त करता है।राल और कच्ची रेत के प्रदर्शन में निरंतर सुधार के कारण, कोल्ड बॉक्स प्रक्रिया ने हाल के वर्षों में लेपित रेत प्रक्रिया के हिस्से को तेजी से बदल दिया है, जिससे उत्पादन क्षमता में काफी सुधार हुआ है और उत्पादन वातावरण में सुधार हुआ है।

2. निकास पाइप के रेत कोर विरूपण की समस्या को हल करने के लिए सिरेमिक रेत का आवेदन

एग्जॉस्ट मैनिफोल्ड्स लंबे समय तक उच्च तापमान की वैकल्पिक परिस्थितियों में काम करते हैं, और उच्च तापमान पर सामग्री का ऑक्सीकरण प्रतिरोध सीधे एग्जॉस्ट मैनिफोल्ड्स के सेवा जीवन को प्रभावित करता है।हाल के वर्षों में, देश ने ऑटोमोबाइल निकास के उत्सर्जन मानकों में लगातार सुधार किया है, और उत्प्रेरक प्रौद्योगिकी और टर्बोचार्जिंग प्रौद्योगिकी के अनुप्रयोग ने निकास के कार्य तापमान को कई गुना बढ़ा दिया है, जो 750 डिग्री सेल्सियस से ऊपर पहुंच गया है।इंजन के प्रदर्शन में और सुधार के साथ, एग्जॉस्ट मैनिफोल्ड का कार्य तापमान भी बढ़ेगा।वर्तमान में, गर्मी प्रतिरोधी कास्ट स्टील का आमतौर पर उपयोग किया जाता है, जैसे कि ZG 40Cr22Ni10Si2 (JB / T 13044), आदि, 950 ° C-1100 ° C के ताप प्रतिरोधी तापमान के साथ।

एग्जॉस्ट मैनिफोल्ड की आंतरिक कैविटी को आम तौर पर दरारें, कोल्ड शट, सिकुड़न कैविटी, स्लैग इंक्लूजन आदि से मुक्त होने की आवश्यकता होती है, जो प्रदर्शन को प्रभावित करते हैं, और आंतरिक कैविटी का खुरदरापन Ra25 से अधिक नहीं होना चाहिए।इसी समय, पाइप की दीवार की मोटाई के विचलन पर सख्त और स्पष्ट नियम हैं।लंबे समय से, असमान दीवार की मोटाई और एग्जॉस्ट मैनिफोल्ड पाइप वॉल के अत्यधिक विचलन की समस्या ने कई एग्जॉस्ट मैनिफोल्ड फाउंड्री को त्रस्त कर दिया है।

एक फाउंड्री ने पहली बार गर्मी प्रतिरोधी स्टील एग्जॉस्ट मैनिफोल्ड्स का उत्पादन करने के लिए सिलिका सैंड कोटेड सैंड कोर का इस्तेमाल किया।उच्च डालने वाले तापमान (1470-1550 डिग्री सेल्सियस) के कारण, रेत कोर आसानी से विकृत हो गए थे, जिसके परिणामस्वरूप पाइप दीवार की मोटाई में सहनशीलता की घटना हुई थी।यद्यपि सिलिका रेत को उच्च तापमान चरण परिवर्तन के साथ इलाज किया गया है, विभिन्न कारकों के प्रभाव के कारण, यह अभी भी उच्च तापमान पर रेत कोर के विरूपण को दूर नहीं कर सकता है, जिसके परिणामस्वरूप पाइप दीवार की मोटाई में उतार-चढ़ाव की एक विस्तृत श्रृंखला होती है। , और गंभीर मामलों में, इसे समाप्त कर दिया जाएगा।रेत कोर की ताकत में सुधार करने और रेत कोर की गैस उत्पादन को नियंत्रित करने के लिए, सिरेमिक रेत लेपित रेत का उपयोग करने का निर्णय लिया गया।जब जोड़ा गया राल की मात्रा सिलिका सैंड कोटेड रेत की तुलना में 36% कम थी, तो इसके कमरे के तापमान की झुकने की ताकत और थर्मल झुकने की ताकत में 51%, 67% की वृद्धि हुई और गैस उत्पादन की मात्रा 20% कम हो गई, जो मिलती है उच्च शक्ति और कम गैस उत्पादन की प्रक्रिया आवश्यकताओं।

फैक्ट्री एक साथ कास्टिंग के लिए सिलिका रेत-लेपित रेत कोर और सिरेमिक रेत-लेपित रेत कोर का उपयोग करती है, कास्टिंग की सफाई के बाद, वे रचनात्मक निरीक्षण करते हैं।

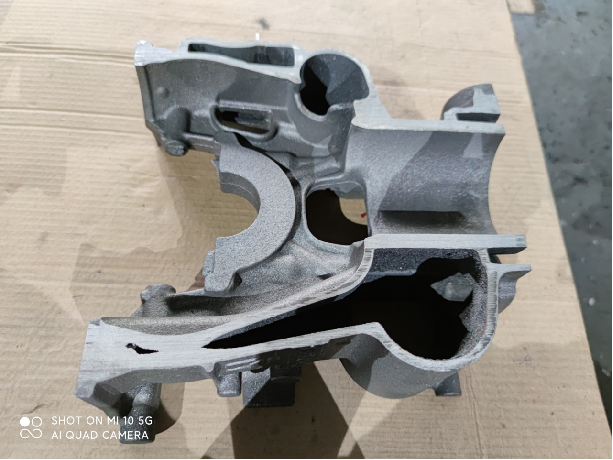

यदि कोर सिलिका सैंड कोटेड रेत से बना है, तो कास्टिंग में असमान दीवार की मोटाई और पतली दीवार होती है, और दीवार की मोटाई 3.0-6.2 मिमी होती है;जब कोर सिरेमिक रेत लेपित रेत से बना होता है, तो कास्टिंग की दीवार की मोटाई एक समान होती है, और दीवार की मोटाई 4.4-4.6 मिमी होती है।अनुवर्ती चित्र के रूप में

सिलिका रेत लेपित रेत

सिरेमिक रेत लेपित रेत

सिरेमिक सैंड कोटेड रेत का उपयोग कोर बनाने के लिए किया जाता है, जो सैंड कोर के टूटने को खत्म करता है, सैंड कोर विरूपण को कम करता है, एग्जॉस्ट मैनिफोल्ड के इनर कैविटी फ्लो चैनल की आयामी सटीकता में बहुत सुधार करता है, और इनर कैविटी में रेत के चिपके को कम करता है, गुणवत्ता में सुधार करता है कास्टिंग और तैयार उत्पादों की दर और महत्वपूर्ण आर्थिक लाभ हासिल किया।

3. टर्बोचार्जर आवास में सिरेमिक रेत का अनुप्रयोग

टर्बोचार्जर खोल के टर्बाइन अंत में काम करने का तापमान आम तौर पर 600 डिग्री सेल्सियस से अधिक होता है, और कुछ 950-1050 डिग्री सेल्सियस तक भी पहुंच जाता है।खोल सामग्री को उच्च तापमान के लिए प्रतिरोधी होने की आवश्यकता होती है और इसमें अच्छा कास्टिंग प्रदर्शन होता है।खोल संरचना अधिक कॉम्पैक्ट है, दीवार की मोटाई पतली और समान है, और आंतरिक गुहा साफ है, आदि, अत्यधिक मांग है।वर्तमान में, टर्बोचार्जर आवास आम तौर पर गर्मी प्रतिरोधी स्टील कास्टिंग (जैसे जर्मन मानक डीआईएन एन 10295 के 1.4837 और 1.4849) से बना है, और गर्मी प्रतिरोधी तन्य लोहे का भी उपयोग किया जाता है (जैसे जर्मन मानक जीजीजी सिमो, अमेरिकी मानक उच्च-निकल ऑस्टेनिटिक गांठदार लोहा D5S, आदि)।

एक 1.8 टी इंजन टर्बोचार्जर आवास, सामग्री: 1.4837, अर्थात् GX40CrNiSi 25-12, मुख्य रासायनिक संरचना (%): C: 0.3-0.5, Si: 1-2.5, Cr: 24-27, Mo: अधिकतम 0.5, Ni: 11 -14, तापमान 1560 ℃ डालना।मिश्र धातु में एक उच्च गलनांक, एक बड़ी संकोचन दर, एक मजबूत गर्म दरार की प्रवृत्ति और उच्च कास्टिंग कठिनाई होती है।कास्टिंग की मेटलोग्राफिक संरचना में अवशिष्ट कार्बाइड और गैर-धातु समावेशन पर सख्त आवश्यकताएं हैं, और कास्टिंग दोष पर विशिष्ट नियम भी हैं।कास्टिंग की गुणवत्ता और उत्पादन दक्षता सुनिश्चित करने के लिए, मोल्डिंग प्रक्रिया फिल्म-लेपित सैंड शेल कोर (और कुछ कोल्ड बॉक्स और हॉट बॉक्स कोर) के साथ कोर कास्टिंग को अपनाती है।प्रारंभ में, AFS50 स्क्रबिंग रेत का उपयोग किया गया था, और फिर भुना हुआ सिलिका रेत का उपयोग किया गया था, लेकिन आंतरिक गुहा में रेत चिपकना, गड़गड़ाहट, थर्मल दरारें और छिद्र जैसी समस्याएं अलग-अलग डिग्री में दिखाई दीं।

अनुसंधान और परीक्षण के आधार पर, कारखाने ने सिरेमिक बालू का उपयोग करने का निर्णय लिया।प्रारंभ में तैयार लेपित रेत (100% सिरेमिक रेत) खरीदी, और फिर पुनर्जनन और कोटिंग उपकरण खरीदे, और उत्पादन प्रक्रिया के दौरान प्रक्रिया को लगातार अनुकूलित किया, कच्ची रेत को मिलाने के लिए सिरेमिक रेत और स्क्रबिंग रेत का उपयोग किया।वर्तमान में, लेपित रेत मोटे तौर पर निम्न तालिका के अनुसार कार्यान्वित की जाती है:

| टर्बोचार्जर आवास के लिए सिरेमिक रेत-लेपित रेत प्रक्रिया | ||||

| रेत का आकार | सिरेमिक रेत% की दर | राल जोड़% | झुकने की ताकत एमपीए | गैस आउटपुट एमएल / जी |

| एएफएस50 | 30-50 | 1.6-1.9 | 6.5-8 | ≤12 |

पिछले कुछ वर्षों में, इस संयंत्र की उत्पादन प्रक्रिया स्थिर रूप से चल रही है, कास्टिंग की गुणवत्ता अच्छी है, और आर्थिक और पर्यावरणीय लाभ उल्लेखनीय हैं।सारांश इस प्रकार है:

एक।सिरेमिक रेत का उपयोग करना, या कोर बनाने के लिए सिरेमिक रेत और सिलिका रेत के मिश्रण का उपयोग करना, रेत चिपकाने, सिंटरिंग, वेनिंग और कास्टिंग के थर्मल क्रैकिंग जैसे दोषों को समाप्त करता है, और स्थिर और कुशल उत्पादन का एहसास करता है;

बी।कोर कास्टिंग, उच्च उत्पादन दक्षता, कम रेत-लौह अनुपात (आमतौर पर 2: 1 से अधिक नहीं), कम कच्ची रेत की खपत, और कम लागत;

सी।कोर पोरिंग अपशिष्ट रेत के समग्र पुनर्चक्रण और पुनर्जनन के लिए अनुकूल है, और पुनर्जनन के लिए थर्मल रिक्लेमेशन को समान रूप से अपनाया जाता है।पुनर्जीवित रेत का प्रदर्शन रेत की सफाई के लिए नई रेत के स्तर तक पहुंच गया है, जिसने कच्ची रेत की खरीद लागत को कम करने और ठोस अपशिष्ट निर्वहन को कम करने का प्रभाव प्राप्त किया है;

डी।जोड़े गए नए सिरेमिक रेत की मात्रा निर्धारित करने के लिए पुनर्जीवित रेत में सिरेमिक रेत की सामग्री की अक्सर जांच करना आवश्यक है;

इ।सिरेमिक रेत में गोल आकार, अच्छी तरलता और बड़ी विशिष्टता होती है।जब सिलिका बालू के साथ मिश्रित किया जाता है, तो पृथक्करण करना आसान होता है।यदि आवश्यक हो, रेत शूटिंग प्रक्रिया को समायोजित करने की जरूरत है;

एफ।फिल्म को कवर करते समय, उच्च-गुणवत्ता वाले फेनोलिक राल का उपयोग करने का प्रयास करें, और सावधानी के साथ विभिन्न योजक का उपयोग करें।

4. इंजन एल्यूमीनियम मिश्र धातु सिलेंडर सिर में सिरेमिक रेत का अनुप्रयोग

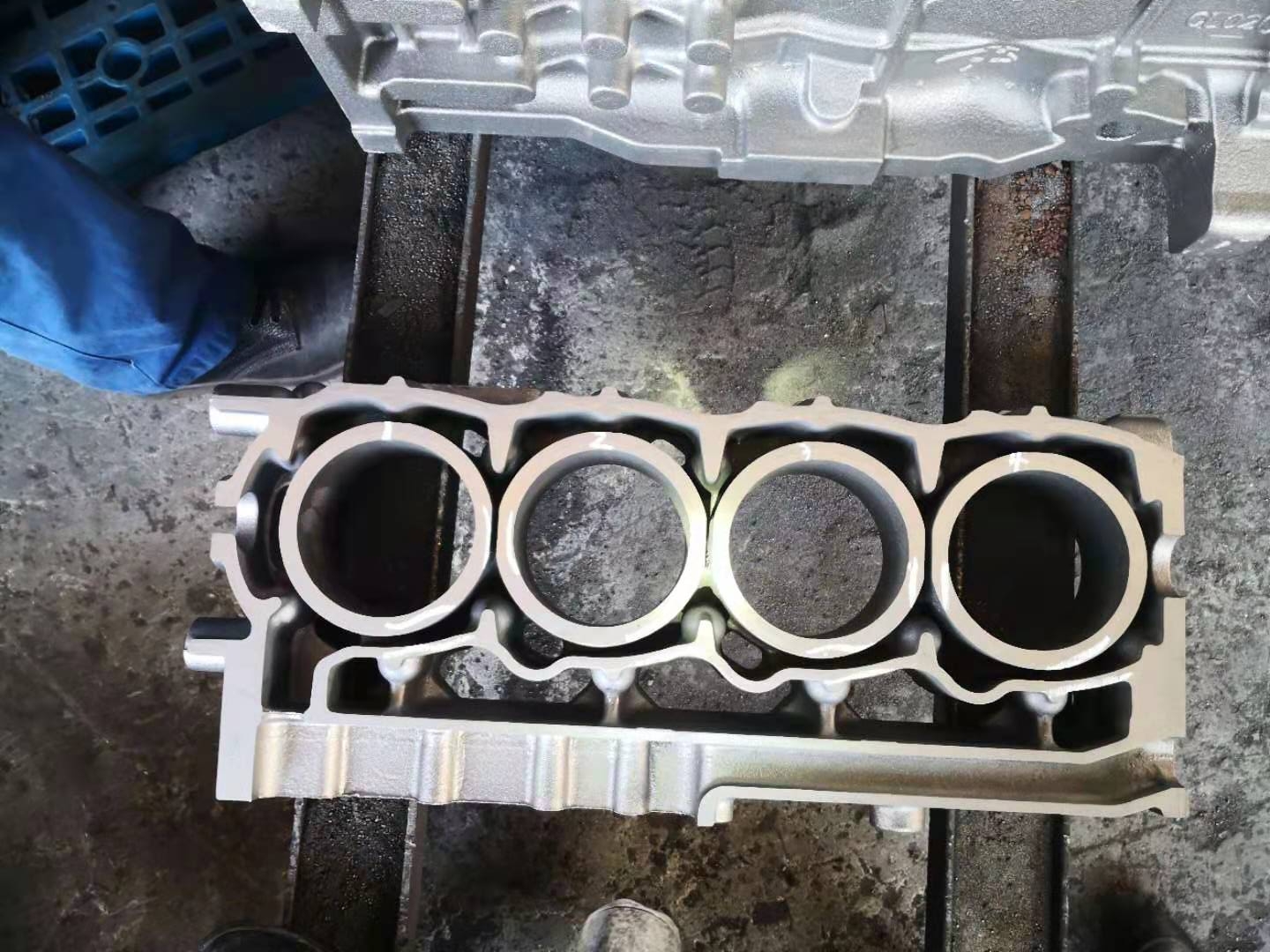

ऑटोमोबाइल की शक्ति में सुधार, ईंधन की खपत को कम करने, निकास प्रदूषण को कम करने और पर्यावरण की रक्षा करने के लिए, हल्के ऑटोमोबाइल ऑटोमोबाइल उद्योग के विकास की प्रवृत्ति हैं।वर्तमान में, ऑटोमोटिव इंजन (डीजल इंजन सहित) कास्टिंग, जैसे कि सिलेंडर ब्लॉक और सिलेंडर हेड, आमतौर पर एल्यूमीनियम मिश्र धातुओं के साथ डाले जाते हैं, और सैंड कोर, मेटल मोल्ड ग्रेविटी कास्टिंग और कम दबाव का उपयोग करते समय सिलेंडर ब्लॉक और सिलेंडर हेड की कास्टिंग प्रक्रिया कास्टिंग (एलपीडीसी) सबसे अधिक प्रतिनिधि हैं।

एल्यूमीनियम मिश्र धातु सिलेंडर ब्लॉक और हेड कास्टिंग की रेत कोर, लेपित रेत और कोल्ड बॉक्स प्रक्रिया अधिक सामान्य है, उच्च परिशुद्धता और बड़े पैमाने पर उत्पादन विशेषताओं के लिए उपयुक्त है।सिरेमिक रेत का उपयोग करने की विधि कच्चा लोहा सिलेंडर सिर के उत्पादन के समान है।कम डालने का तापमान और एल्यूमीनियम मिश्र धातु के छोटे विशिष्ट गुरुत्व के कारण, आमतौर पर कम-शक्ति वाली कोर रेत का उपयोग किया जाता है, जैसे कि एक कारखाने में कोल्ड बॉक्स सैंड कोर, जोड़ा गया राल की मात्रा 0.5-0.6% है, और तन्य शक्ति है 0.8-1.2 एमपीए।कोर बालू की आवश्यकता होती है।सिरेमिक रेत के उपयोग से राल की मात्रा कम हो जाती है और रेत कोर के पतन में काफी सुधार होता है।

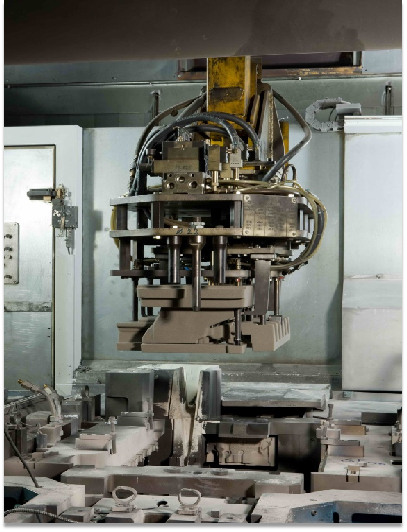

हाल के वर्षों में, उत्पादन वातावरण में सुधार और कास्टिंग की गुणवत्ता में सुधार के लिए, अधिक से अधिक शोध और अकार्बनिक बाइंडर्स (संशोधित पानी के गिलास, फॉस्फेट बाइंडर्स, आदि सहित) के अनुप्रयोग हैं।नीचे दी गई तस्वीर सिरेमिक रेत अकार्बनिक बाइंडर कोर रेत एल्यूमीनियम मिश्र धातु सिलेंडर सिर का उपयोग कर कारखाने की कास्टिंग साइट है।

फैक्ट्री कोर बनाने के लिए सिरेमिक सैंड इनऑर्गेनिक बाइंडर का उपयोग करती है, और बाइंडर की मात्रा 1.8 ~ 2.2% है।सिरेमिक रेत की अच्छी तरलता के कारण, रेत का कोर घना है, सतह पूर्ण और चिकनी है, और साथ ही, गैस उत्पादन की मात्रा छोटी है, यह कास्टिंग की उपज में काफी सुधार करती है, कोर रेत की ढहने की क्षमता में सुधार करती है , उत्पादन वातावरण में सुधार करता है, और हरित उत्पादन का एक मॉडल बन जाता है।

इंजन कास्टिंग उद्योग में सिरेमिक रेत के आवेदन ने उत्पादन क्षमता में सुधार किया है, काम के माहौल में सुधार किया है, कास्टिंग दोषों को हल किया है, और महत्वपूर्ण आर्थिक लाभ और अच्छे पर्यावरणीय लाभ प्राप्त किए हैं।

इंजन फाउंड्री उद्योग को कोर रेत के पुनर्जनन में वृद्धि जारी रखनी चाहिए, सिरेमिक रेत की उपयोग दक्षता में और सुधार करना चाहिए और ठोस अपशिष्ट उत्सर्जन को कम करना चाहिए।

उपयोग प्रभाव और उपयोग के दायरे के दृष्टिकोण से, सिरेमिक रेत वर्तमान में सबसे अच्छा व्यापक प्रदर्शन और इंजन कास्टिंग उद्योग में सबसे बड़ी खपत के साथ कास्टिंग विशेष रेत है।

पोस्ट समय: मार्च-27-2023